如何增加tp钱包地址设置

在使用TP钱包的过程中,设置TP钱包地址是非常重要的一步。只有设置好TP钱包地址,才能方便进行数字货币的存储、交易和转账。接下来,我们将介绍如何增加TP钱包地址设置。 首先,打开TP钱包APP并登录你的账户。在登录成功后,点击首页或者个人中心页面里的“添加钱包地址”或“设置钱包地址”的选项,进入设置页面。 接着,在设置页面里选择“增加新地址”或“添加地址”的按钮。系统会提示你输入新的TP钱包地...

您的安全,您的隐私,我们视为优先.安全和隐私是我们行动核心,了解我们如何保护您的资料并使您的Web3旅程全程更安全.内建风险监控工具,例如我们的安全扫描器,帮助超过1.3亿TP官方最新安卓版app下载用户保护资产并避免潜在诈骗.

安全是我们的核心,自2017年起经历竞争测试,我们受到多层安全保护,一直安全的运作,保护您的资产安全一直以来都是我们的首要任务,未来也是如此.

透过方便使用的钱包工具享受顺畅的数字货币管理app,以支持您的整个Wbe3旅程.

从trust钱包官网/苹果应用商店或谷歌商店下载安装最新版钱包app.

为您的trust钱包设置交易密码,并保密的备份您的助记词这是找回钱包的唯一钥匙.

可以从交易所存储加密货币到您的trust钱包,也可进行兑换或转移您的链上资产.

我们的浏览器附加元件是您的安全加密货币钱包,也是通往数千个web3 dapp的管道,交换代币,玩游戏,赚取奖励等.

将硬件钱包连接到浏览器附加元件以获得额外一层安全性.

使用Trust Wallet的多钱包功能,在一个地方安全的新增,汇入和管理所有钱包.

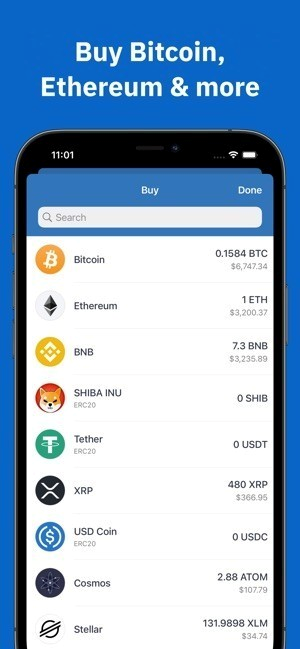

TP官方最新安卓版app下载 支持多个区块链网络,如比特币、以太坊、币安智能链、Solana 等。这种多链支持使得用户能够在一个钱包中无缝管理不同区块链上的资产,而无需在不同的钱包之间切换.

Trust Wallet的去中心化架构确保用户完全掌握私钥和资产,钱包不会存储用户的私钥,完全由用户自己保管,这在安全性和隐私性上提供了极高的保障.

由于不依赖于完整节点,TP官方最新安卓版app下载 在启动和同步时表现出色,极大地减少了等待时间,提供了流畅的用户体验.

用户的私钥和种子短语仅存储在用户设备上,并使用多层加密机制进行保护,即使设备丢失,也很难被攻击者获取.

TP官方最新安卓版app下载通过Web3 API实现与DApps的深度集成,使得交易签名、资产管理等操作更加简便和安全.

Trust Wallet支持与硬件钱包(如Ledger)的集成,为高级用户提供了额外的安全层,允许他们将私钥保存在离线设备中.

Trust Wallet团队不断对应用进行更新和性能优化,以确保用户能够体验到最新的功能和最佳的性能.

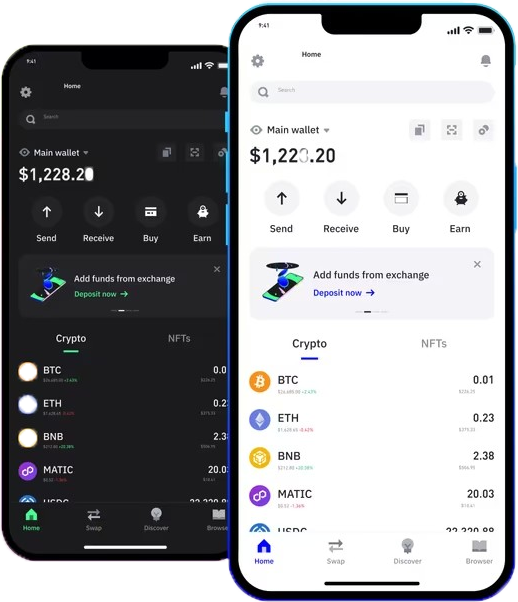

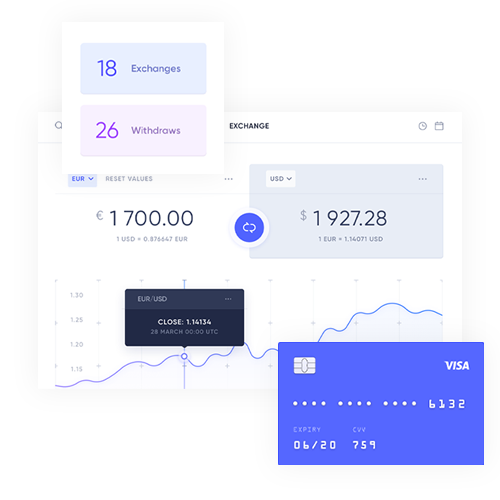

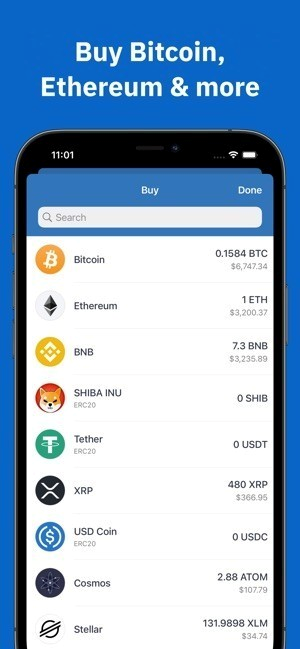

TP官方最新安卓版app下载作为一款领先的去中心化加密货币钱包,其技术优势在业界享有盛誉。以下是TP官方最新安卓版app下载的部分页面图.

TP官方最新安卓版app下载是一款移动优先的应用程序,支持iOS和Android设备。它提供了随时随地管理加密资产的便利性.

开源项目的优势在于社区的参与,TP官方最新安卓版app下载 得到了全球开发者的支持,定期发布更新和新功能,以应对不断变化的市场需求.

以下是更多的常见问题和解答,我们将继续为您提供详细的常见问题解答(FAQ)

当您创建钱包时,TP官方最新安卓版app下载 会提供一组 12 字助记词。请确保将这些助记词安全地记录下来,并存放在一个只有您知道的位置。助记词是恢复钱包的唯一方法,如果丢失将无法恢复您的资产.

是的,TP官方最新安卓版app下载 是一款非托管钱包,用户完全掌控自己的私钥和资金。钱包使用高级加密技术保护用户数据,并且私钥仅存储在用户设备上,确保资产安全.

可以。TP官方最新安卓版app下载 支持ERC-721和BEP-721标准的非同质化代币(NFT)。您可以在钱包中查看和管理您的NFT,并与支持的去中心化应用进行交互.

您可以使用在创建钱包时备份的 12 字助记词在新设备上恢复您的 TP官方最新安卓版app下载。打开 TP官方最新安卓版app下载 应用,选择“恢复钱包”,然后输入助记词即可恢复您的资产.

可以,TP官方最新安卓版app下载 支持多种加密货币的质押(Staking)功能。用户可以通过质押资产获得奖励。打开应用,选择您想要质押的资产,然后按照提示进行质押即可.

目前,TP官方最新安卓版app下载 不支持多重签名(Multisig)功能。用户可以使用私钥或助记词来管理和恢复钱包,但所有操作均由用户单独执行.

TP官方最新安卓版app下载 的团队由一群充满激情的区块链技术专家、开发者和行业资深人士组成。我们共同致力于构建一个更安全、更自由的数字世界.

我们致力于帮助用户掌控自己的加密资产,享受去中心化金融(DeFi)和区块链技术带来的无限可能.

“TP官方最新安卓版app下载 的安全性让我非常安心。作为一个非托管钱包,它让我完全掌控自己的私钥和资产,而且界面非常简洁,操作起来很方便。我可以轻松地管理我的加密货币,也不用担心安全问题.”

“我喜欢 TP官方最新安卓版app下载 的多币种支持,这让我可以在一个钱包中管理比特币、以太坊和其他代币。而且它还支持 DApp 浏览,质押功能也很棒!TP官方最新安卓版app下载 真的是一个功能强大的加密货币管理工具.”

“TP官方最新安卓版app下载 内置的去中心化交易所(DEX)使得我可以快速、便捷地进行加密货币交易。交易速度快,费用也透明合理。它是我日常交易的首选工具.”

我们将不定时的为您提供最新的Trust钱包动态以及区块链行业的前沿资讯.

在使用TP钱包的过程中,设置TP钱包地址是非常重要的一步。只有设置好TP钱包地址,才能方便进行数字货币的存储、交易和转账。接下来,我们将介绍如何增加TP钱包地址设置。 首先,打开TP钱包APP并登录你的账户。在登录成功后,点击首页或者个人中心页面里的“添加钱包地址”或“设置钱包地址”的选项,进入设置页面。 接着,在设置页面里选择“增加新地址”或“添加地址”的按钮。系统会提示你输入新的TP钱包地...

在当今社会,随着电子支付的普及,越来越多的人开始使用TP钱包进行线上支付。然而,随之而来的问题是,市面上也出现了大量的假冒TP钱包的情况。为了避免遭受诈骗,我们需要学会如何观察TP钱包的真伪,并做出鉴别。 首先,要注意TP钱包官方渠道。真正的TP钱包只能通过官方渠道下载,比如官方网站、应用商店等。因此,要谨慎下载任何非官方渠道提供的TP钱包,以免受到虚假钱包的侵害。 其次,要查看TP钱包的版本...

如果你持有TP钱包,那么你有机会参与LUNA的空投活动。LUNA是一种加密货币,其空投活动吸引了许多人的关注。想要领取LUNA空投,你需要遵循以下步骤: 首先,打开TP钱包并登录你的账号。确保你的TP钱包是最新版本,以免出现任何问题。如果你尚未下载TP钱包,可以前往官方网站进行下载。 接下来,查看TP钱包中是否已添加了LUNA代币。如果没有,你需要手动添加LUNA代币合约地址。一般来说,你可以...

TP官方最新安卓版app下载拥有活跃的用户社区和快速响应的客户支持,用户可以在遇到问题时获得帮助.

202, Grasselli Street.

+8801254695

trustwalletapp@gmail.com